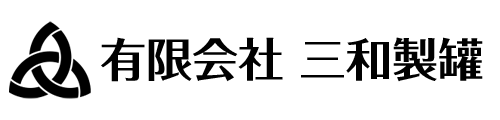

大物製缶溶接 ベタベース(サイズ:H150 W2000 D2000 / 材質:SS)

サイズ:H150mm W2000mm D2000mm

板厚:30mm+H鋼+チャンネル材

材質:SS

加工:内側タック(断続)溶接 /外側全周溶接+サンダー仕上げ / 熱処理+ショットブラスト / 機械加工

板物のベタベースになります。

型鋼を使った製品です。四隅のR部分はパイプを四分割して嵌めています。

図示でR部分だけ肉厚が厚い為、このような方法としています。

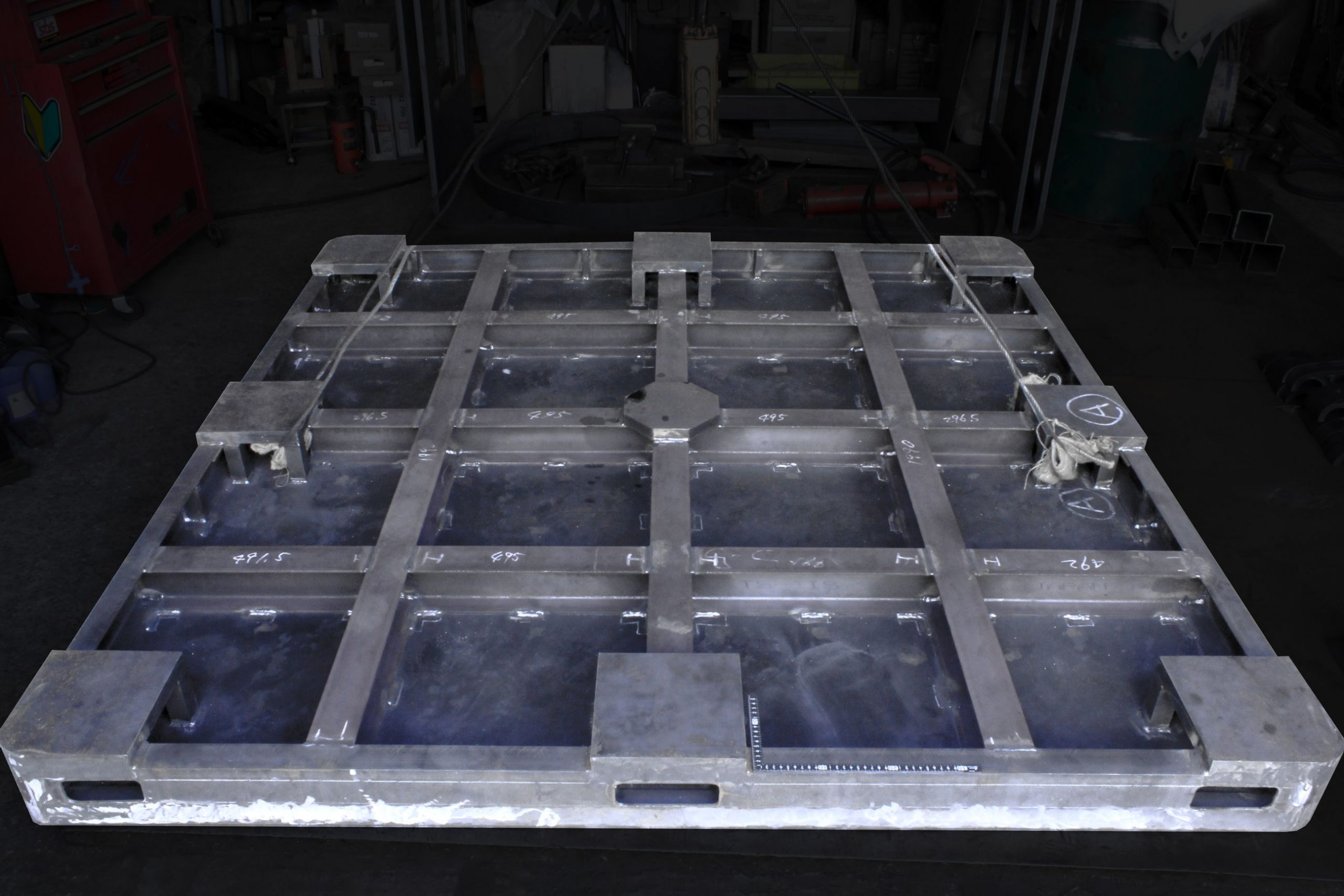

溶接について

9割以上が内側の溶接になるため、曲がり直しが必須です。

どこをどの程度炙るか?によって、捻じれが出てしまう懸念があります。

油圧ジャッキや水を掛けながら炙ることで2mm以下まで曲がりを取ります。

これにより、後の機械加工時に板厚のばらつきを減らすことができます。

炙り管で炙っている状態

側面の溶接ビードがそのままの状態で炙っています。

これは炙ることで変形させている為、ビードをサンダー仕上げで平らにすると、

変形に伴い溶接部にクラック(亀裂)が入る恐れがあるため、

サンダー仕上げ部分は曲がり直し後に実施します。

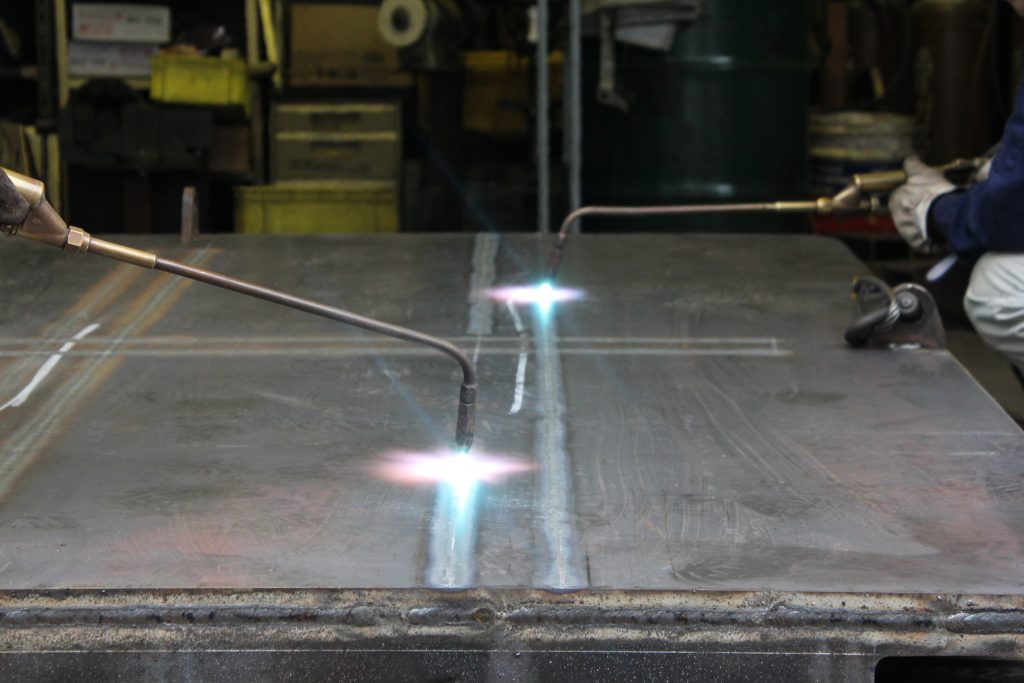

炙った後に水を掛けている状態

熱したところを急冷することにより、変形量を多くする狙いがあります。

炙った個所はこのような状態になります。

変色している付近に割れ(皺)が多数見えます。

この割れが出ているところを 効いてる と言います。

炙りが弱いと割れが少なく、変形量も少ないです。

一種の判断基準となりますが、全ての素材が割れやすい訳ではありませんので、

あくまでも目安です。

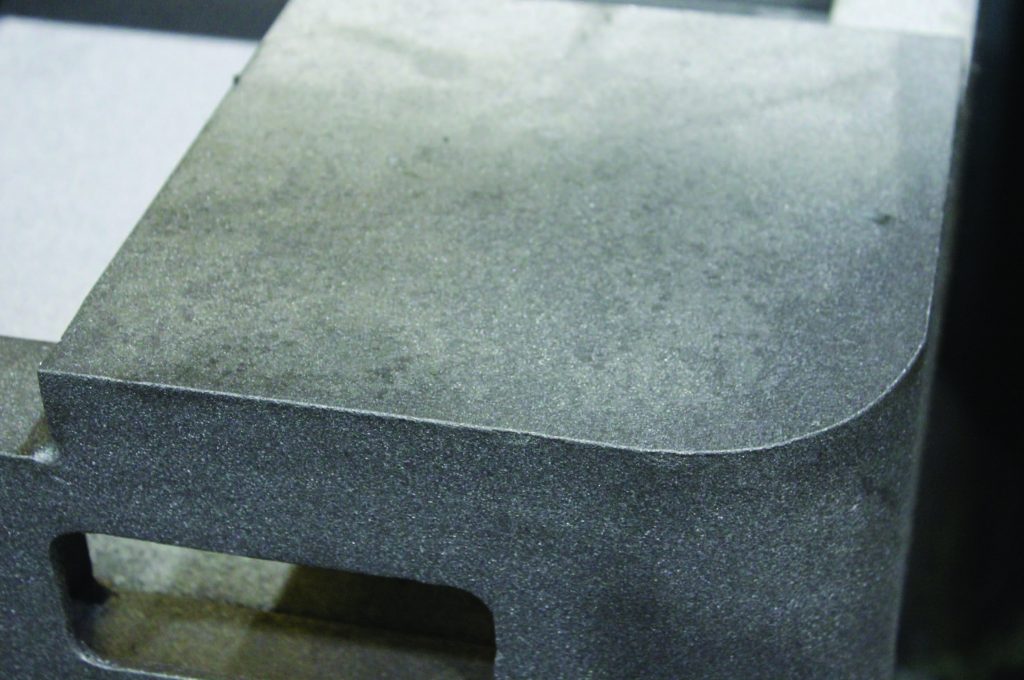

曲がり直し後に熱処理とショットブラストを実施しました。

ショットブラスト後の表面状態。

熱処理後には表面が荒れる為、ショットブラストにて均一に整えます。

またショットブラスト面はざらざらになるため、塗装の下処理にもなります。

機械加工中の状態です。

フルバックで面を削っていき、面粗さと厚み方向を寸法公差に入れます。

その後、タップ、穴、溝加工などを実施しました。